CASS铜盐加速醋酸盐雾试验

铜盐加速醋酸盐雾试验(CASS试验)是国外新近发展起来的一种快速盐雾腐蚀试验,试验温度为50℃,盐溶液中加入少量铜盐—氯化铜,强烈诱发腐蚀。它的腐蚀速度大约是NSS中性盐雾试验的8倍。

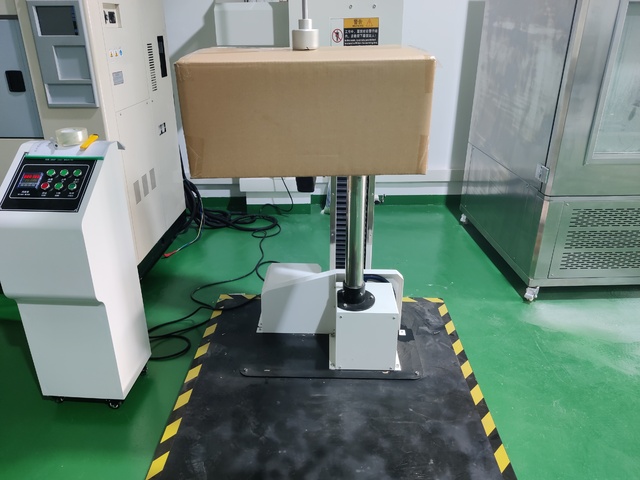

试验设备

一、C A S S 试验所需的设备包括:盐雾室,盐水溶液贮槽,适当地压缩的压缩空气供给装置,一个或几个雾化喷嘴,试样架,盐雾室的加热设备,以及必要的控制设备。设备的大小和详细结构是任意的,只要所获得的条件能满足本方法的要求。

注:一用以获得所需条件的适当设备。

二、仪器的构造,应使积聚在盐雾箱顶板或盖上的液滴,不落在受试试件上。从试件上落下的液滴,不得回收到溶液贮槽中供再次喷雾用。

三、材料或结构应不影响盐雾的腐蚀性,材料或结构本身亦应不受盐雾的腐蚀。

试验溶液

一、试验溶液的制备是将氯化钠溶于蒸馏水或去离子水中,使浓度为50g/L,氯化钠必须是白色的,溶于不中得到无色的溶液。氯化钠中原则上不能含有铜和镍,且含碘化钠量应少于0.1%,折干盐计算的总杂质不超过0.4%。如配置的溶液的PH在6.0~7.0范围外,应检查盐中或水中二者中的有害杂质。

二、在盐溶液中需加入足够量的二氯化铜CuCl2H2O),使其浓度为。0.26%0.02g/L(等于0.205%0.05g/L CuCl2H2O).

三、在盐溶液中需添加足量的冰醋以保证试验箱内收集的盐雾浓度样品的PH在3.1~3.3之间。如果最初制备的溶液PH值是3.0~3.1,则喷雾溶液的PH值多半会在此范围内。所有的PH值应在25C时用电测量仪测定。但能读出0.3PH增减量的并经电测量对照校核过的精密PH试纸,可用于日常检验。可添加分析纯冰醋酸或氢氧化钠进行任何必要的调整。

四、为了去除使喷雾设备喷嘴堵塞的任何物质,溶液在盛入设备贮水槽前必须过滤。

试件

一、试件的类型和数量,它们的形状和尺寸应根据受试覆盖层或产品的规范来选定。无此规范时,关于试样的细节需经有关方面相互同意。

二、试验前试件必须充分清洗,使用的清洗方法视表面情况和污物的性质而定。不能使用任何会浸蚀试样表面的磨料和溶剂。

三、如果试样是从较大的镀覆工件上切割下来的,必须使切割附近区域的覆层不被破坏。除另有规定外,切边必须用覆层充分的保护,这些覆层是一种在试验条件下稳定的适当的材料,例加油漆、石蜡或粘结胶带。

试样的暴露方法

一、试样在箱内不能放置在雾粒从喷嘴出来的直接进程上,可用挡板防止喷雾溶液直接冲击试样。

二、试样在箱内暴露的角度是很重要的。原则上表面应平整,被试面朝上并尽可能与垂线成20度角,在所有的情况下,这个角度就在15到30度之间。在表面不规则的情况下,例如整个工件应尽可能作到接近这些规定。

三、 试件应这样排列,使试样之间不互相接触,也不与箱体接触。同时使被试表面暴露在喷雾的自然环流中。试样可以放在箱内不同的水平面上,只要溶液不从上层的试样或支架落在下层的试样上。

四、试样支架必须用惰性的非金属材料制造,如玻璃、塑料或适当涂覆过的木材。如果试样需要悬挂,则挂具材料不能用金属,必须用人造纤维、棉纤维或其它惰性绝缘材料。

操作条件

一、喷雾箱内温度为50C,在整个试验周期间波动应尽可能小。

二、每个收集器内所收集的溶液其浓度应为50g/L(见3.1.4),PH值应在3.1~3.3的范围内(见2.3)。每个收集器收集溶液的平均速度,至少经24H后测量,就每2000px2面积而言应为1~2ml/h。

三、已经喷雾过的溶液不在使用。

试验周期

一、 试验的时间应按被试覆层或产品的规范而定,当无规定时,试验的周期需经有关方面相互同意。推荐的暴露时间为:2、6、24、48、96、240、480、720h.

二、在规定的试验周期内喷雾不得中断,只有在需要就地短暂目测试样和必须补充箱内贮水槽中的盐水而又不能从箱外补充时,才能打开盐雾箱。

三、如果试验的终点是取决于最初腐蚀点的出现,试样应经常检查。为此,这些试样就不要同其它另有预定试验周期的试样一起试验。

四、 对预定周期的试验,可根据周期安排检查,但在试验过程中试样表面不能被损坏,并且检查和记录任何可观察到的变化所需的开臬时间应尽可能短。

试验后试样的清洗

试验结束后,从箱内取出试样,为了减少去除腐蚀产物的危险,试样在清洗前干燥0.5~1h。试样检查前,从试样表面小心除去喷雾溶液的残留物。适当的方法是将试件在温度不超过40C洁净的流动水中轻轻地清洗或浸泡,然后立即将试样放置在离压力不超过200KPa的压缩空气(气流约300mm)处干燥之。

结果的评价

为了满足特殊的要求,可以采用许多不同试验结果评价标准。例如质量变化,用显微镜所观察所显示的率化,或机械性能的变化。通常适当的标准是,由被试覆层或产品规范中提出,多数试验的常规记载仅需考虑如下几个方面:

(1)试验后的外观

(2)去除腐蚀性产物后的外观

(3)腐蚀缺陷的分布和数量,即点蚀、裂纹、气泡等。这些可以很方便地根据ISO-1462(金属覆层-对底金属为非阳极镀层-加速腐蚀过程-结果的评价方法)所规定的方法进行评定。

(4)开始出现腐蚀前所经历的时间。

.jpg)