工业CT在汽车、电子、医疗、材料、科研等领域应用

- 分类:失效分析案例

- 作者:

- 来源:

- 发布时间:2022-06-15 18:05

- 访问量:

【概要描述】工业CT广泛应用在汽车、材料、铁路、航天、航空、军工、国防等产业领域

工业CT在汽车、电子、医疗、材料、科研等领域应用

【概要描述】工业CT广泛应用在汽车、材料、铁路、航天、航空、军工、国防等产业领域

- 分类:失效分析案例

- 作者:

- 来源:

- 发布时间:2022-06-15 18:05

- 访问量:

工业CT广泛应用在汽车、材料、铁路、航天、航空、军工、国防等产业领域,如今,我们利用工业CT技术,可以进行诸多检测和研发工作,以下举常见的一些应用供大家参考:

1、缺陷检测:

对工件的CT扫描断层图或三维图像进行分析,能够快速、准确、直观的检测到产品的内部缺陷(缺陷类型、位置、尺寸等)。如裂纹、气孔、疏松、夹杂等缺陷,检测精度可达1um。

通过对缺陷的检测和分析,可以改善铸造模具结构设计、工艺参数以及原料成分等;可以提高焊接性能、改善焊接工艺;还可以帮助找到失效原因供失效改进。

2、孔隙率分析

依据VDG P201/P202的测试要求,对铸件(压铸、注塑等)的内部截面孔隙率进行分析,主要指标有孔隙占比、孔隙长度、孔隙个数、聚集孔隙、粗大气孔群等,用以评估内部孔隙对于整个零件的危害程度是否满足图纸要求。

CT检测孔隙率分析由于其非破坏性不仅可以替代常规的金相测试法,还可以帮助客户满足产品的前期设计开发阶段、中期检验模具的成品率以及长期的质量控制的要求。

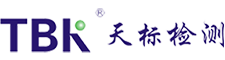

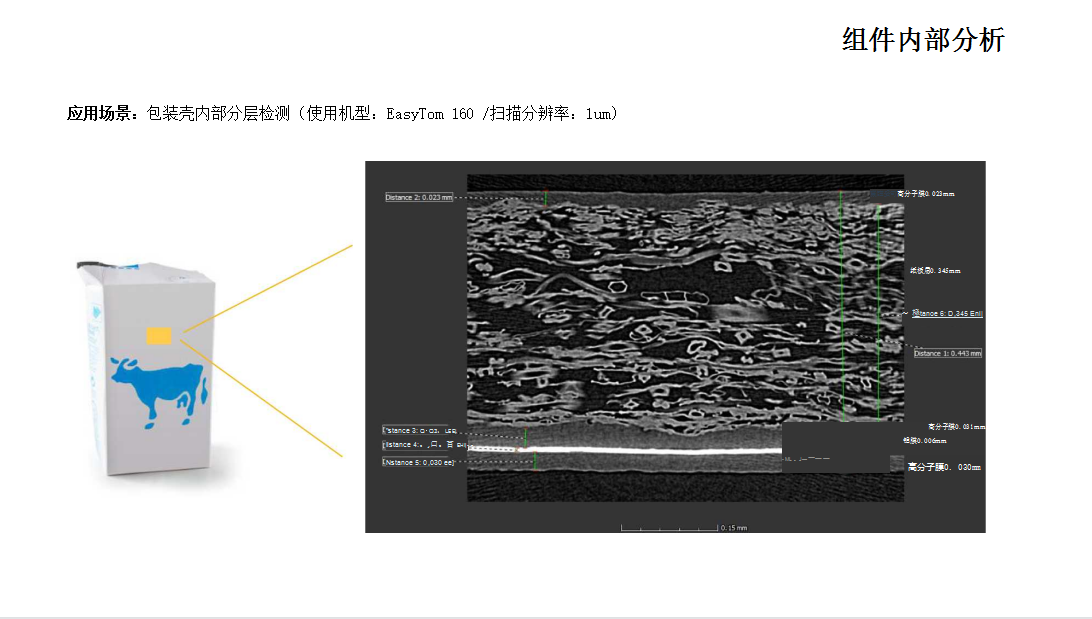

3、装配分析

使用工业CT可以不用拆卸,直观了解产品的二维与三维局部整体、透视或截面分析图,高效精que地呈现装配件内部组成及其装配关系,便于视觉直观分析个部件内部结构以及装配间隙公差等。

对于复杂结构配件,一次CT扫描可以完成DR初检、任意切片检查、三维内部结构重现等,大限度确保检测结果的可靠性。

CT检测能在保证样品完整性的前提下,可以用于评估装配工艺、找出装配问题、协助样品失效的分析以及辅助研发设计等。

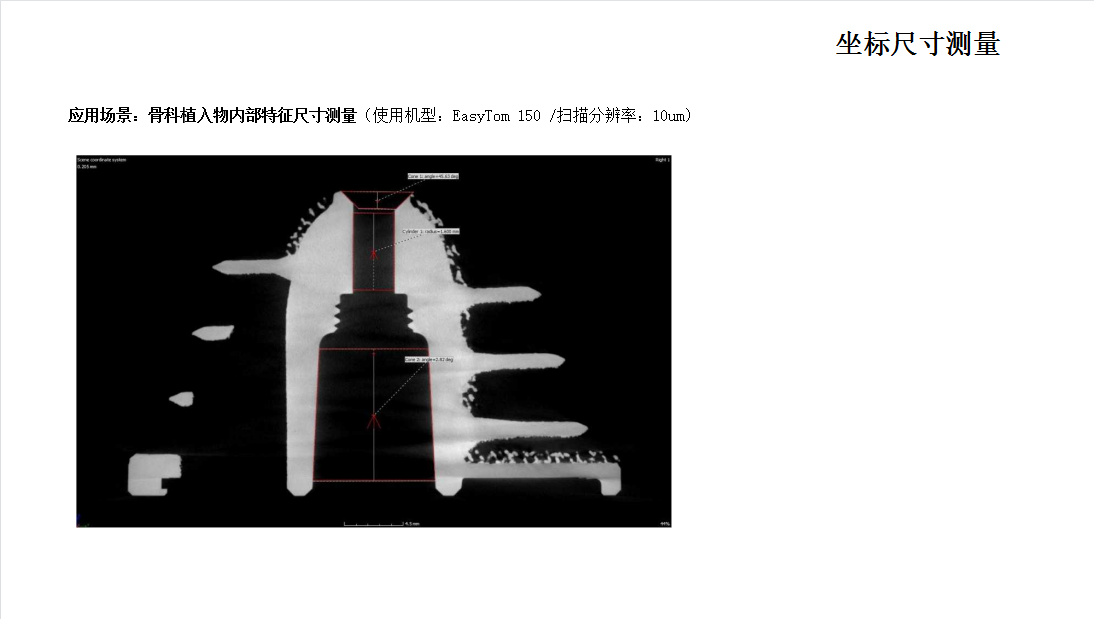

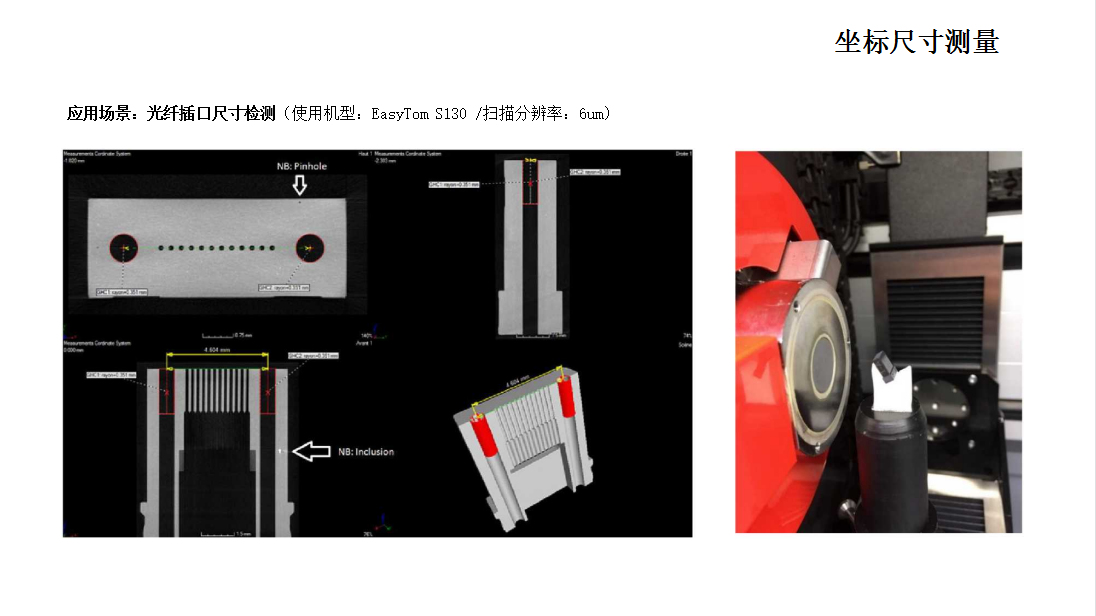

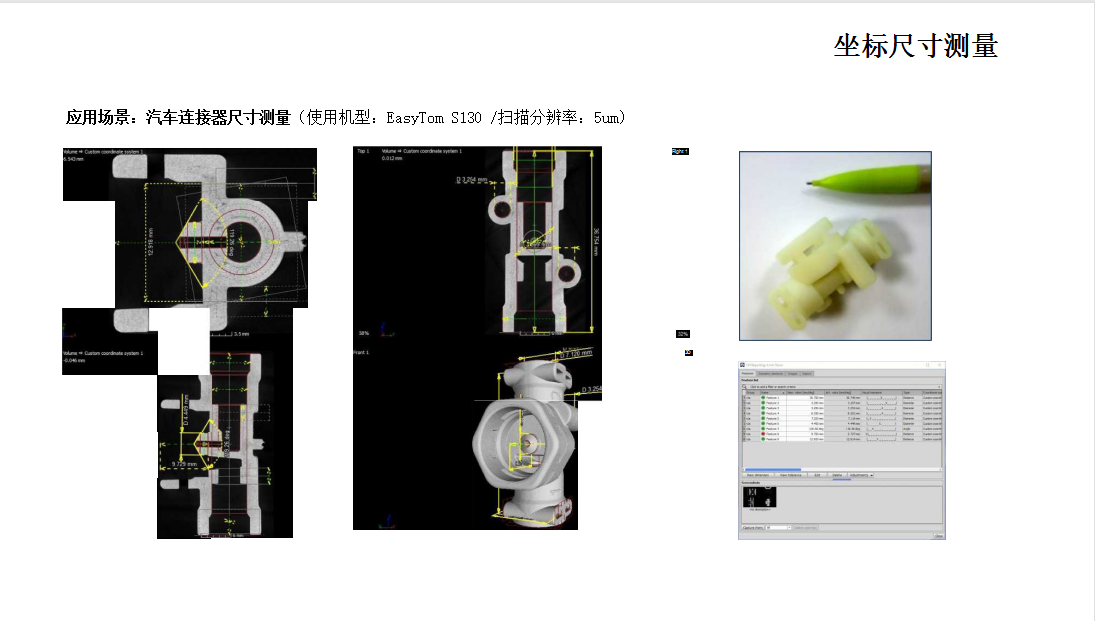

4、尺寸测量

因物体型面复杂或客观物理条件限制等原因会出现无法获取的情况,CT技术能很好地应对此类问题。区别于传统的三坐标检测、影像仪等测量方法,CT尺寸测量优势在于产品的内部尺寸检测。它可以在不破坏样品的前提下,对于工件的所有尺寸进行精que的测量,精度高、速度快。

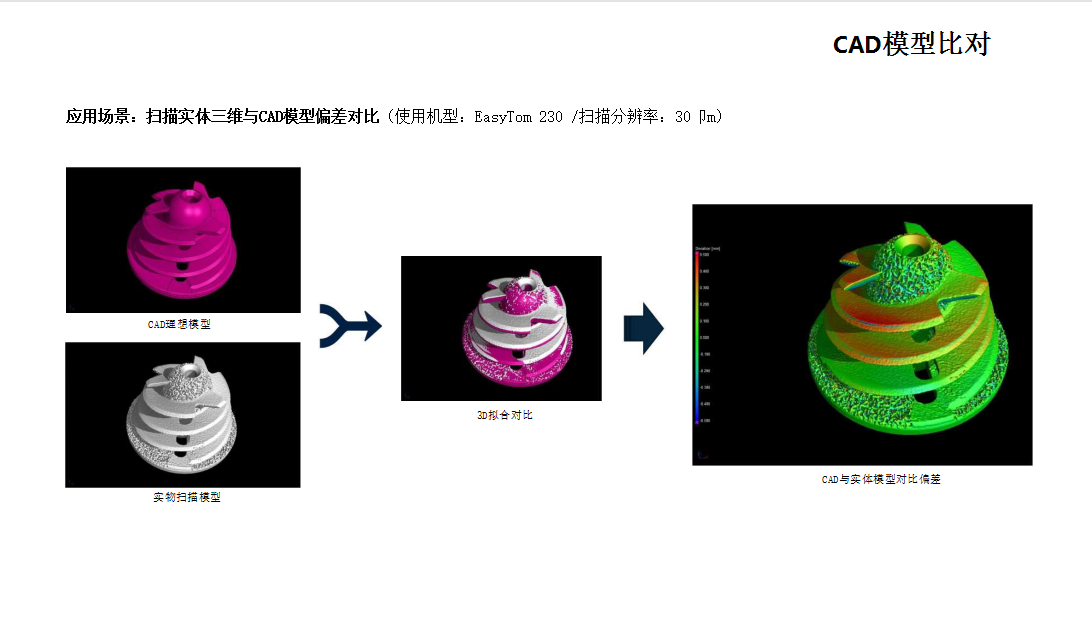

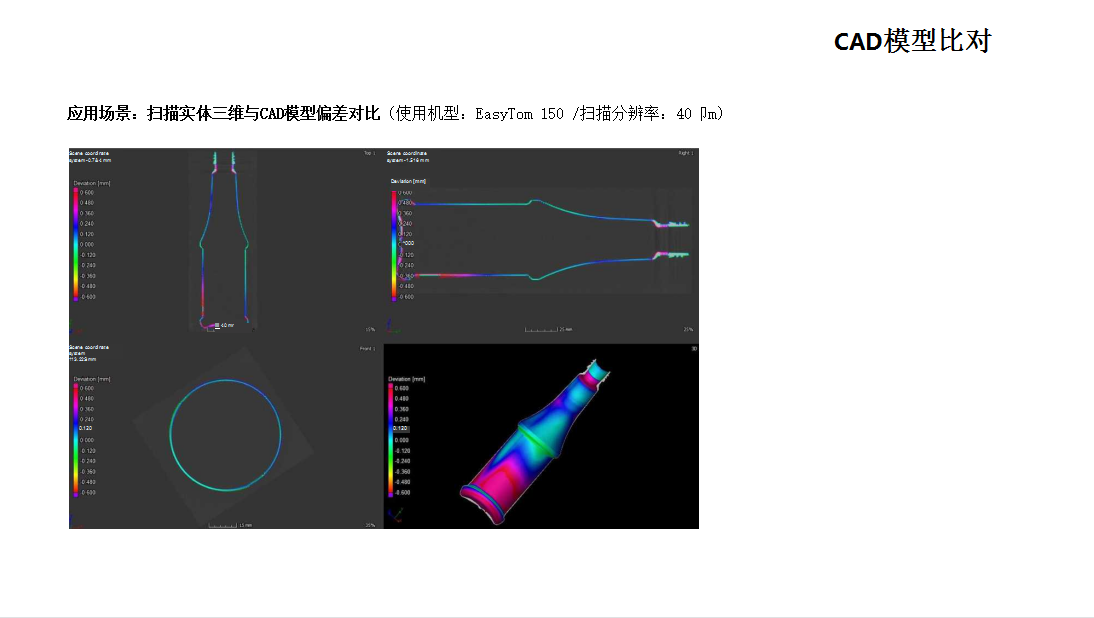

5、数模比对

通过工业CT及分析软件(VG)可以将CT数据与CAD数模或者CT数据进行拟合,以直观的颜色编码对分析的结果进行可视化,不仅可以得到工件整体的偏差,还能得到感兴趣区域的具体偏差值。并且可用各种参数规定公差,例如偏差(大、小、累积偏差)

对于物体型面复杂、内腔结构限制或者材料原因出现无法提取到内部数据信息的光学扫描方法,CT检测的优势在于可以对内外部所有结构的进行比对,且不太受材料吸光性等原因的影响。

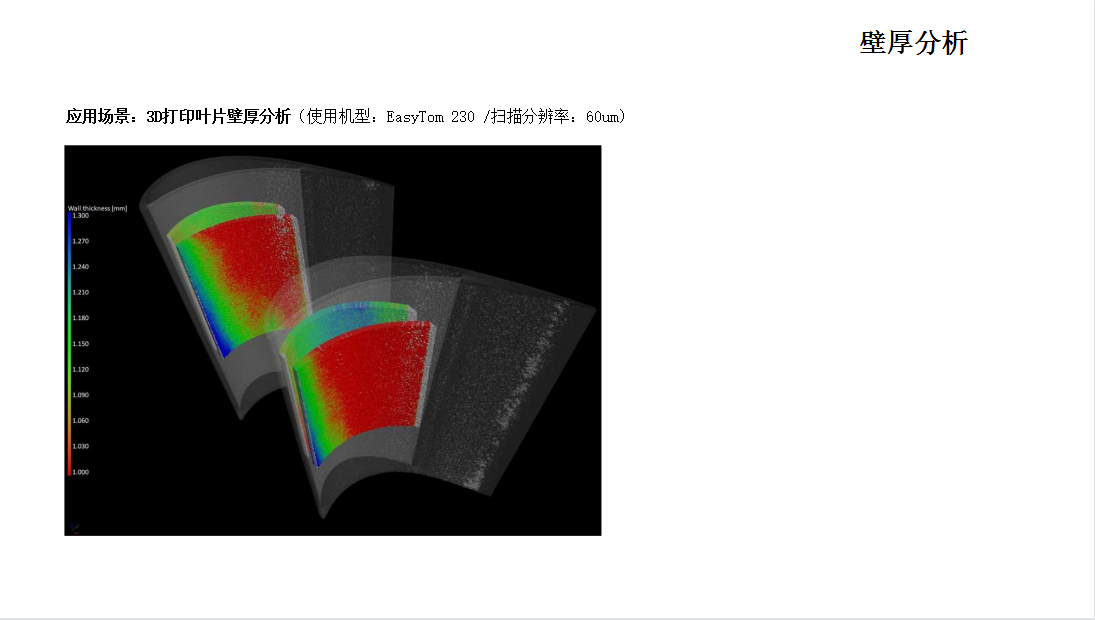

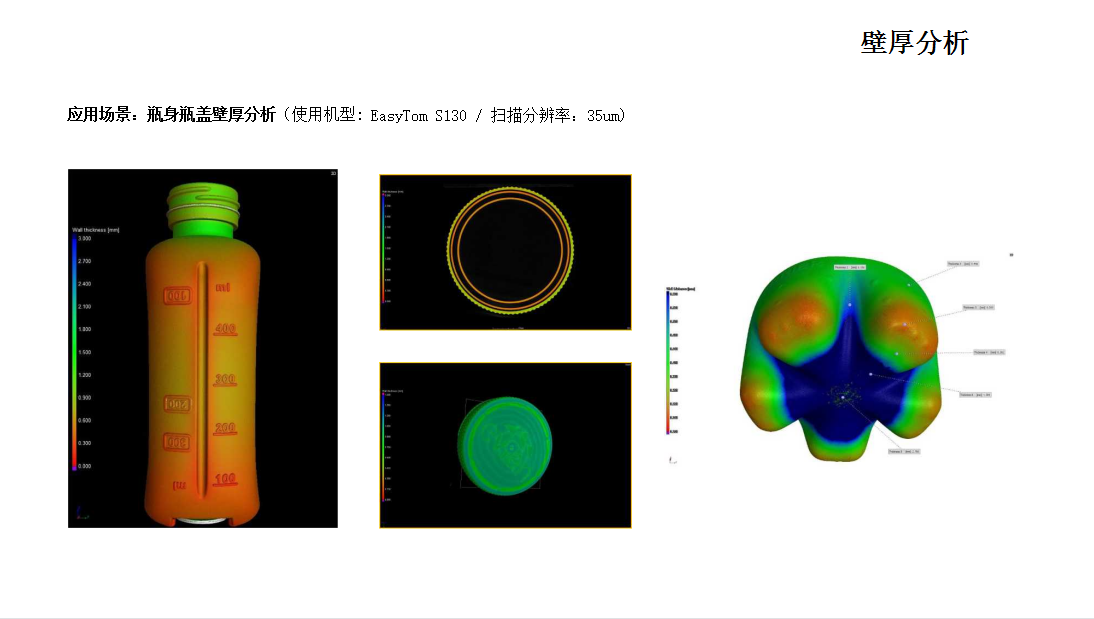

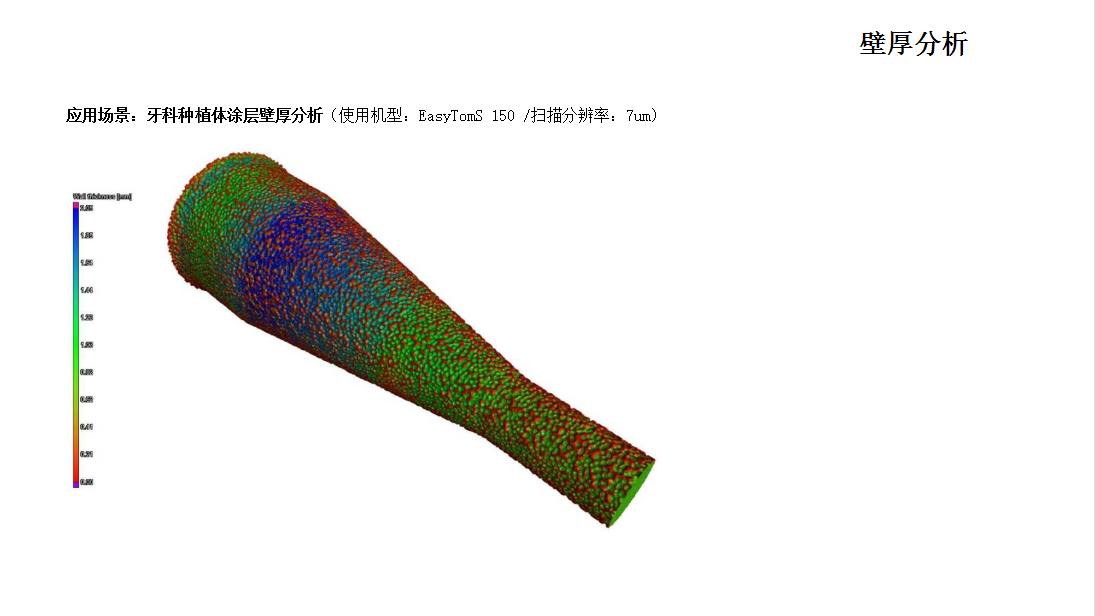

6、壁厚分析

直接在CT数据上自动定位面积不足或壁厚过厚或过薄区域,尤其是内部密闭空间的相关区域,可快速并精que地用颜色表征复杂零件壁厚的微小变化,也可以只对局部感兴趣区域进行分析。

在壁厚分析模块中,可用各种参数规定公差,例如厚度(大、小、平均值和偏差),并且还有强大的报告导出功能,可将图像和文字以多种格式导出(例如 CSV、HTML、RTF 等)。

与传统的超声测厚仪或涡流测厚仪或者尺寸测量仪器进行壁厚分析相比,CT手段有以下优势:

1、不存在侧头可达性与法向找准的问题;

2、不受零件结构的限制,尤其是内腔复杂的尺寸,是铸件壁厚分析可靠的、有效的、高精度的一种方法,传统的三坐标测量方法根本无法实现。

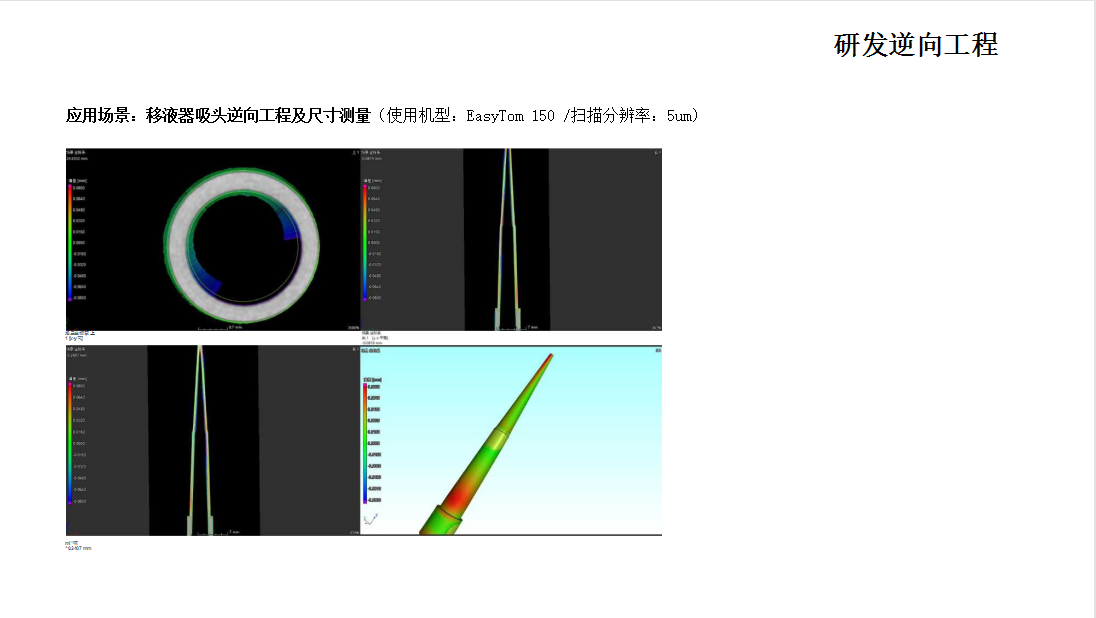

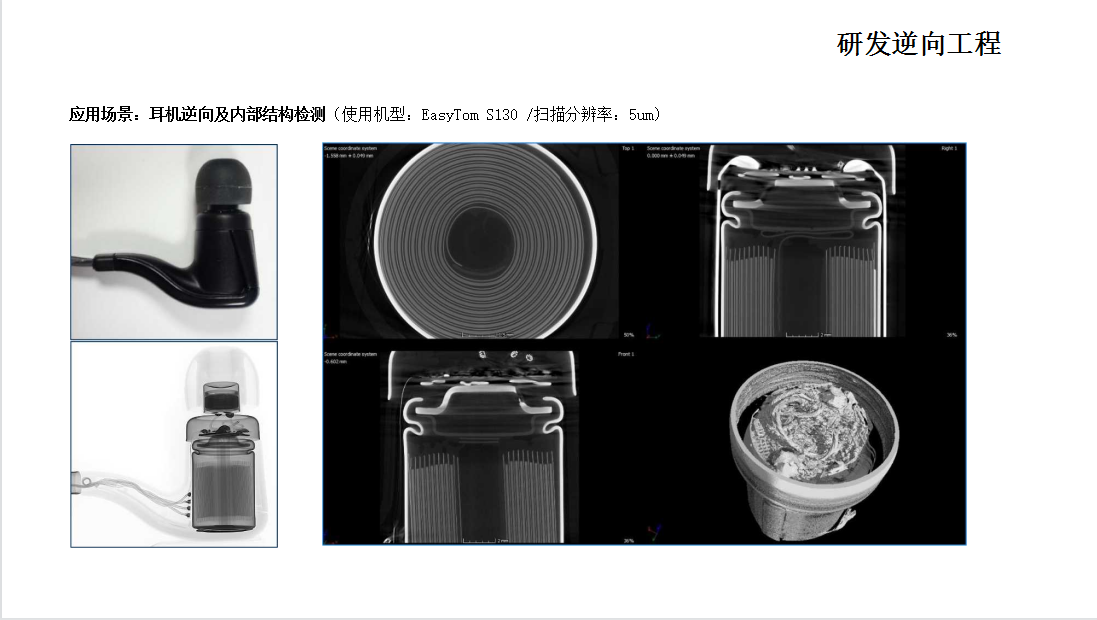

7、逆向工程

通过CT扫描,重建,导入分析软件,从CT数据中提取表面信息,以STL格式生成表面数据文件,该文件可以导入到相应的逆向分析软件进行处理。

通过表面提取和三维重建技术,可应用于复杂零件的逆向工程技术(由零件实物-CT图像-点云数模-多边形数模-实体数模):

1、零件仿制、快速原型制造;

2、导入CAD/CAM软件用于后续改良设计。

逆向工程技术通过实物和设计数据的对比,不仅可以检测是否符合设计要求,还可以辅助设计、改良设计或仿制。

8、显微分析

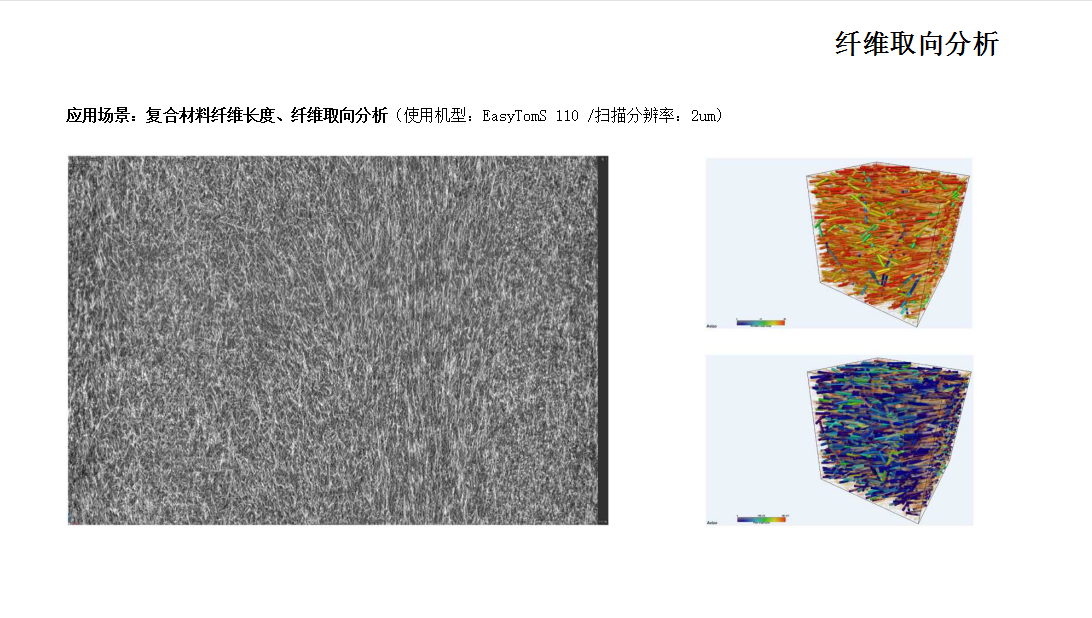

通过工业CT三维成像可以直观显示被检材料内部缺陷的位置、形状、大小等参数,可以通过后处理分析计算该复合材料孔隙率以及均匀性和纤维走向。

使用新的纤维分析模块,无论数据集规模大小,都可以处理;在整体或部分零部件分析中,模块即可以展示出很小的材料样品的个别纤维,也可以单独展示像粗砂这样更大的结构;可以根据用户的需求及CT扫描的规模,提供零件内部的细节信息。可计算出:局部纤维取向、局部纤维含量、整体纤维取向分布、整体纤维含量以及单体纤维分割及纤维参数计算。

由于复合材料很脆在应力作用下的失效通常是由几十微米的小缺陷引起的,故细小缺陷或孔隙都需要引起重视,如分层、气孔、夹杂、疏松、钻孔的损伤、裂纹以及界面分离等缺陷。